Poussières industrielles : maîtrisez les risques et boostez votre productivité

Pourquoi les poussières industrielles sont un enjeu majeur ?

Les poussières industrielles constituent l’un des défis majeurs en matière de qualité de l’air sur les sites de production. Présentes dans de nombreux secteurs (cimenterie, agroalimentaire, semences, chimie, métallurgie, etc.), elles peuvent être à la fois irritantes, toxiques et potentiellement inflammables. Les risques pour la santé des travailleurs sont bien documentés : troubles respiratoires, irritations cutanées, ou encore maladies professionnelles plus graves à long terme. Sur le plan opérationnel, la présence de poussières peut entraîner une baisse de rendement des machines, augmenter les coûts de maintenance, et compromettre la conformité réglementaire des installations.

Si certaines industries, comme la métallurgie ou la cimenterie, semblent plus visiblement concernées, la réalité est que la plupart des procédés industriels peuvent générer des poussières. Qu’il s’agisse de manutention de matières premières, de stockage de poudres ou encore de broyage et d’usinage, les occasions de dispersion particulaire sont nombreuses. Les nuisances ne se limitent pas aux seuls ateliers de production : bureaux, zones de stockage et espaces extérieurs peuvent également être touchés.

L’objectif de l’article est de :

- Sensibiliser l'ensemble des industriels sur les dangers liés aux poussières

- Identifier les sources potentielles de poussières et leurs typologies..

- Présenter les enjeux de santé, de sécurité, et de performance industrielle liés à une mauvaise gestion de l’empoussièrement.

- Mettre en avant les obligations légales et réglementaires en vigueur (VLEP, ATEX, normes françaises et européennes).

- Prooposer • Proposer des pistes de solutions concrètes, immédiates ou à plus long terme, pour maîtriser la qualité de l’air sur site.

Grâce à une approche globale incluant l’ingénierie de la ventilation, la mise en place de systèmes de filtration adaptés, et l’optimisation des procédés, il est possible de réduire significativement l’exposition aux poussières, de renforcer la sécurité des collaborateurs et de maximiser la productivité.

Comprendre les poussières industrielles

Qu’est-ce qu’une poussière industrielle ?

Une poussière industrielle se définit comme un ensemble de particules solides de tailles variables, en suspension dans l’air.

Ces particules peuvent provenir :

- De matériaux manipulés ou transformés (métaux, minéraux, produits organiques, substances chimiques, etc.)

- De phénomènes d’usure ou de friction (usinage, ponçage, polissage)

- De processus de combustion ou de séchage (incinération, séchage de matières premières, etc.)

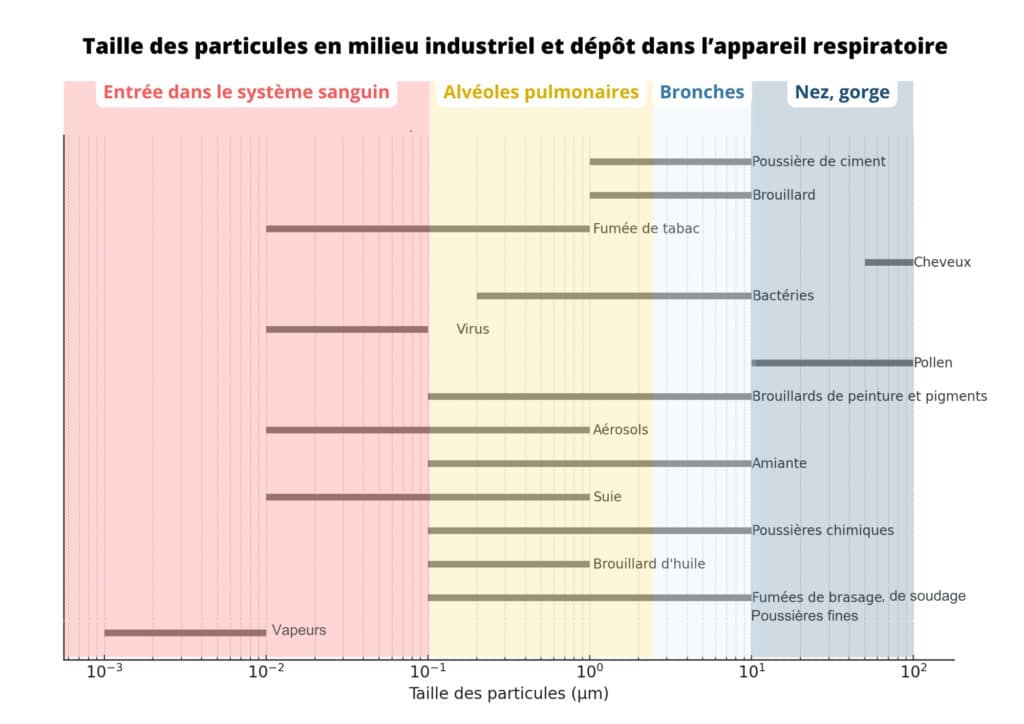

La concentration, la taille et la nature chimique des poussières influencent leur dangerosité. Certains types de particules, lorsqu’elles sont suffisamment fines, peuvent pénétrer profondément dans l’appareil respiratoire.

Différentes typologies de poussières

Poussières fines

Particules de taille extrêmement réduite (PM10, PM2,5 ou plus fines encore). Elles pénètrent facilement dans les voies respiratoires et peuvent causer des irritations et maladies chroniques.

Poussières inhalables

Plus grosses (jusqu’à 100 microns), elles sont retenues en partie dans les voies supérieures (nez, gorge), mais peuvent être en partie inhalées, exposant ainsi les travailleurs à des risques de toux, d’irritation ou d’intoxication.

Poussières combustibles

Certains types de poussières (bois, farine, poudres métalliques, etc.) peuvent s’avérer explosives lorsqu’elles sont mélangées à l’air dans des proportions critiques. Les accidents dus à la combustion des poussières sont régis par la directive ATEX.

Poussières toxiques

Contiennent des substances dangereuses (plomb, silice cristalline, produits chimiques agressifs), engendrant des pathologies graves ou invalidantes.

Origine des poussières

Les poussières industrielles peuvent provenir de multiples processus, notamment lors du broyage, du concassage, du sciage, du perçage, du meulage, ou encore au cours des étapes de manutention (chargement, déchargement, convoyage, emballage). De même, les opérations d’usinage et de traitement mécanique (tournage, fraisage, polissage) et le stockage de produits pulvérulents (silos, entrepôts contenant du ciment, des céréales ou des semences) figurent parmi les plus gros générateurs de poussières.

De façon plus spécifique :

- Broyage, concassage et manutention de matières solides : présents dans la cimenterie, l’agroalimentaire, la production de semences…

- Soudage, découpe et usinage de métaux : courants en métallurgie et dans les industries mécaniques.

- Manipulation de poudres chimiques : fréquente dans les secteurs de la chimie et de la pharmacie.

- Stockage et transport de matières pulvérulentes : silos, bennes, conteneurs, etc.

Dans chacune de ces situations, l’absence de dispositifs de captation à la source, de confinement ou encore d’une ventilation industrielle efficace favorise la dispersion des particules dans l’air ambiant.

Les risques des poussières industrielles

Santé et sécurité des travailleurs

Les poussières industrielles représentent un danger majeur pour la santé des opérateurs et des visiteurs de l’usine :

Irritations des voies respiratoires, des yeux ou de la peau.

Maladies professionnelles graves : silicose, asthme professionnel, pneumoconioses, etc.

Risque d’inflammation et d’explosion : les poussières combustibles (farine, sucre, bois, aluminium, etc.) peuvent provoquer des incendies ou des explosions sous certaines conditions (accumulation, présence d’une source d’ignition).

La santé du personnel est d’autant plus exposée que les particules sont de taille fine et que leur concentration dans l’air est élevée. Sans systèmes de protection collectifs (aspiration, filtration), ni équipements de protection individuels adaptés (masques, lunettes), les conséquences peuvent être lourdes pour les employés et pour l’entreprise (arrêts de travail, absentéisme, indemnités, etc.).

Conséquences sur la production

Une mauvaise gestion des poussières industrielles se répercute directement sur la performance des ateliers :

Encrassement des machines

- Les dépôts de poussières perturbent le fonctionnement des équipements, augmentent l’usure des pièces et nécessitent un entretien fréquent.

Baisse de rendement

- Les machines encrassées fonctionnent moins efficacement, ce qui engendre une surconsommation énergétique et un ralentissement des lignes de production.

Coûts d’exploitation accrus

- Augmentation des besoins en maintenance, remplacement anticipé de filtres et de composants, etc.

Qualité produit dégradée

- Les poussières peuvent contaminer les produits, en particulier dans les industries alimentaires ou pharmaceutiques, entraînant des rebuts, des retours et des réclamations clients.

Réglementations et obligations des industriels

Normes françaises et européennes

La réglementation en matière de qualité de l’air au travail repose sur diverses directives

et normes, tant au niveau français qu’européen. Parmi les textes de référence :

Directive européenne 2004/37/CE

sur la protection des travailleurs contre les risques liés à l’exposition à des agents cancérigènes ou mutagènes.

Code du travail français (articles R4412-149 et suivants)

fixe les obligations de l’employeur en matière de prévention des risques chimiques et d’évaluation de l’empoussièrement.

Valeurs limites d’exposition professionnelle (VLEP)

ces valeurs de concentration maximale autorisée sont définies pour de nombreuses substances (poussières de bois, silice cristalline, etc.).

ATEX pour les poussières combustibles

Les environnements contenant des poussières combustibles sont soumis à la directive ATEX (ATmosphères EXplosibles).

Les industriels doivent :

- dentifier et cartographier les zones à risque (zones 20, 21 ou 22), où la présence de poussières en suspension ou en dépôt peut générer un risque d’explosion.

- Mettre en place des équipements certifiés (moteurs, systèmes de ventilation, capteurs de température, etc.).

- Élaborer et maintenir à jour un Document Relatif à la Protection Contre les Explosions (DRPCE).

Sanctions et responsabilités en cas de non-conformité

Le non-respect des exigences légales peut entraîner :

Des amendes administratives ou pénales.

Des arrêts temporaires

ou définitifs de l’activité

sur décision des autorités

compétentes.

Une mise en cause de la

responsabilité pénale du

chef d’entreprise en cas

d’accident grave.

De plus, les risques d’atteinte à l’image de marque sont conséquents. Les industriels ont donc tout intérêt à garantir la conformité de leurs installations, pour éviter les poursuites, les coûts additionnels et les perturbations de production.

Les solutions de maîtrise des poussières industrielles

Il existe plusieurs axes d’intervention pour réduire efficacement les émissions de poussières et améliorer la qualité de l’air dans les zones de production. Les solutions doivent être adaptées aux spécificités de chaque secteur, à la nature des poussières, et aux contraintes du site.

Voici les 4 étapes pour garantir un dépoussiérage performant :

1. CAPTATION

2. TRAITEMENT

3. AERAULIQUE

4. ENTRETIEN

Principe : captation et confinement des poussières à la source

Les normes aérauliques et les rubriques ICPE ne sont pas de simples contraintes réglementaires : elles offrent une opportunité unique de transformer votre installation en un modèle de durabilité et de performance industrielle.

- Extraction locale

Installer des hottes, bras aspirants ou capteurs directement au point d’émission (machines d’usinage, convoyeurs, mélangeurs…) pour collecter les particules avant qu’elles ne se dispersent dans l’atelier.

- Aspiration à la source

Les dispositifs d’aspiration centralisée permettent de canaliser les poussières dans des conduits, avant de les diriger vers des systèmes de filtration.

- Confinement

Cloisonner certaines opérations particulièrement génératrices de poussières (broyage, pulvérisation) dans des enceintes closes ou équipées de rideaux ou portes automatiques.

Technologies de traitement : systèmes de filtration adaptés

Les technologies de dépoussiérage varient en fonction de la taille, de la concentration et de la nature chimique des particules :

- Cyclones : Séparent les particules plus grossières de l’air par effet centrifuge. Généralement utilisés en amont d’autres filtres.

- Filtres à manches ou filtres à cartouches : Capturent efficacement les particules fines. Les cartouches sont généralement plus compactes, tandis que les manches offrent une surface filtrante étendue.

- Dépoussiéreurs : Combinaison de plusieurs étapes (précipitateurs électrostatiques, filtres à manches, etc.) pour un haut niveau d’efficacité.

- Lavage de gaz (scrubbers) : Les poussières sont piégées dans un liquide de lavage, recommandé pour certaines industries (chimie, raffinerie) où les poussières sont chargées de composés dangereux.

Réglage : optimisation de la ventilation industrielle

Un audit aéraulique complet permet de mesurer la circulation de l’air, la pression dans les locaux, et l’efficacité des systèmes existants :

Equilibrage des débits d’air

- Assurer un renouvellement suffisant de l’air sans courant d’air excessif.

Calcul des vitesses d’extraction

- Éviter la remise en suspension de poussières dans l’espace de travail

Choix et positionnement des bouches d’air

- Favoriser une capture optimale des particules.

Contrôle et suivi en continu

- Utilisation de capteurs pour mesurer en temps réel les niveaux de particules, alerter en cas de dépassement et ajuster l’extraction si nécessaire.

Pour en savoir plus sur nos bilans aérauliques :

Stratégies d’entretien et de prévention

Pour limiter l’accumulation de poussières dans l’usine et maintenir des conditions de travail optimales sur le long terme :

Nettoyage régulier

Utiliser des aspirateurs industriels adaptés, éviter le balayage à sec qui remet en suspension les particules.

Changement de filtres

Respecter les préconisations du fabricant de système de filtration, surveiller le colmatage des filtres.

Maintenance préventive

Inspecter régulièrement les conduits, les joints et les zones de stockage susceptibles d’engendrer des fuites de poussières.

Formation du personnel

Sensibiliser les opérateurs aux bons gestes, au port des EPI (Équipements de Protection Individuelle), et aux procédures de nettoyage.

Grâce à une démarche structurée et à l’utilisation de technologies adaptées, il est possible de réduire significativement l’empoussièrement en maintenant un haut niveau de conformité aux VLEP (Valeurs Limites d’Exposition Professionnelle).

Pourquoi faire appel à un expert en aéraulique ?

Importance d’un audit aéraulique pour identifier les points critiques

Les installations industrielles présentent souvent des configurations complexes, avec des flux multiples d’air et de matières. Déceler les points névralgiques à l’origine d’émissions de poussières requiert :

Une approche méthodique : audit sur site, mesures in situ, analyse des procédés de production.

Des outils de simulation et de diagnostic : cartographie des zones d’empoussièrement, modélisation des flux d’air.

Une expertise technique : connaissance des différentes normes (VLEP, ATEX), choix des équipements adaptés, etc.

Un diagnostic précis permet de cibler les investissements les plus utiles et d’élaborer un plan de traitement des poussières en priorisant les zones à risque élevé ou celles où l’impact sur la production est le plus fort.

Adaptation des solutions aux contraintes spécifiques du secteur et du site

Chaque secteur industriel a ses propres contraintes :

- Les cimenteries manipulent des poudres abrasives et très fines, nécessitant des filtres très robustes.

- L’agroalimentaire doit garantir la sécurité alimentaire, donc des filtres et des matériaux de construction conformes à des normes sanitaires strictes.

- Les industries chimiques manipulent des produits parfois toxiques ou corrosifs, demandant des installations résistantes et hermétiques.

- Les métallurgies sont confrontées à des poussières métalliques potentiellement combustibles et abrasives, avec des risques d’inflammation ou d’explosion (ATEX).

Un expert en aéraulique comme JC’aiR réalise un accompagnement personnalisé, tenant compte de la réglementation, des impératifs de production, et des contraintes budgétaires pour garantir un projet optimisé.

Approche globale et sur-mesure pour assurer conformité et performance

L’accompagnement par un bureau d’étude spécialisé ne se limite pas à une recommandation partielle. Il s’agit :

- De réaliser une analyse technique (audits, ingénierie, dimensionnement des installations).

- De fournir une assistance à maîtrise d’ouvrage pour le choix et la mise en place des équipements (dépoussiéreurs, cyclones, filtres à manches ou cartouches).

- De proposer un plan de formation et un suivi opérationnel pour vérifier l’efficacité des dispositifs dans le temps.

- D’intégrer la gestion des déchets (stockage, évacuation) et le traitement des émissions dans une démarche plus large de responsabilité environnementale.

Cette approche garantit la prévention des risques, la sécurité des travailleurs, et l’optimisation des performances industrielles.

Conclusion

Les poussières industrielles constituent un enjeu transversal pour la plupart des secteurs d’activité : de la cimenterie à l’agroalimentaire, en passant par la chimie, la métallurgie ou encore la production de semences. Les impacts sont multiples : santé et sécurité des collaborateurs, protection de l’environnement, amélioration de la productivité et respect des obligations réglementaires (VLEP, ATEX, etc.).

Une gestion efficace des poussières se présente non seulement comme un levier de conformité (éviter les sanctions, protéger la responsabilité du chef d’entreprise), mais également comme un facteur de compétitivité. Les installations bien pensées et correctement entretenues permettent de :

- Réduire les arrêts machines liés à l’encrassement.

- Optimiser la performance énergétique et la qualité de la production.

- Renforcer le bien-être et la motivation du personnel.

Vous souhaitez garantir un air propre dans vos ateliers et optimiser vos process de production ?

Faites appel à l’expertise de JC’aiR. En tant que bureau d’étude spécialisé dans la maîtrise de la qualité de l’air industriel, nous proposons :

- Un audit aéraulique complet pour identifier les points critiques et évaluer la conformité de vos installations.

- Des solutions d’ingénierie sur mesure, adaptées à votre secteur et à vos contraintes.

- Une assistance à la maîtrise d’ouvrage (AMO) pour vous accompagner dans la mise en œuvre des recommandations.

- Un suivi régulier et des outils de contrôle pour maintenir vos

systèmes à leur meilleure performance.

Contactez-nous dès aujourd’hui pour planifier une visite sur votre site et bénéficier d’un diagnostic personnalisé.

Ensemble, agissons pour un environnement de travail plus sain, conforme et productif.