Dépollution d’air industriel : Comparaison des meilleures technologies disponibles

La qualité de l’air, autrement dit les émissions polluantes, sont devenues un enjeu critique.

Pourquoi ?

Parce que les réglementations environnementales se durcissent.

Parce que la santé des travailleurs est en jeu.

Votre réputation aussi.

Objectif de l’article

- Présenter un comparatif détaillé des principales technologies de dépollution d'air

- Mettre en avant leurs avantages, inconvénients et domaines d'application

- Vous guider pour identifier la solution optimale pour votre site industriel

Sommaire

Méthodologie pour sélectionner votre technologie de dépollution d'air

Identifier précisément vos polluants

Savez-vous exactement quels polluants votre industrie émet ? S’agit-il de particules fines, de COV, de gaz acides ou d’odeurs spécifiques ? Une identification précise est essentielle. Elle oriente le choix vers la/les technologie(s) la plus adaptée(s).

Il s’agit de les

QUALIFIER

et

QUANTIFIER

Exemple du traitement de surface

Tous les intrants du process doivent être identifiés et quantifiés pour chaque ligne de traitement.

Une ligne de décapage comporte plusieurs bains :

- Le bain de dégraissage : est constitué d’un liquide contenant des solvants organiques tels que le trichloroéthylène ou le perchloroéthylène, pour dissoudre les contaminants organiques de la surface des matériaux ;

- La cuve d’acide comporte généralement une solution d’acide chlorhydrique, d’acide sulfurique ou d’acide nitrique ;

- Le bain d’alcalin : présente généralement une solution d’hydroxyde de sodium, d’hydroxyde de potassium ou de carbonate de sodium ;

- La cuve de passivation : est généralement composé d’une solution d’acide nitrique, d’acide citrique ou d’autres acides.

Chaque bain génère des réactions chimiques : il en résulte des émissions polluantes à capturer et évacuer vers un point de traitement.

A ce stade, la question essentielle est de recencer tous les produits chimiques utilisés au cours du process.

Ensuite, il s’agit de comprendre les caractéristiques de l’environnement industriel dans le détail.

Consultez notre article sur les étapes d’un diagnostic des émissions

Analysez vos contraintes opérationnelles

Chaque installation est unique, a fortiori en matière aéraulique et de dépollution d’air.

- Quels sont les débits d’air à traiter ?

- Sont-ils constants ou variables au cours du temps ?

- À quelles températures et pressions opérez-vous ?

- Quelles sont les polluants présents et leurs concentrations ?

- Sont-ils exclusivement gazeux ou sous forme de particules ?

- De quel espace disposez-vous pour installer ces équipements ?

- Votre personnel est-il qualifié pour entretenir les nouveaux systèmes ?

- Quelles sont les autres contraintes – économiques/temporelles – de l’usine ?

Ces questions sont cruciales pour sélectionner une solution de traitement d’air viable et durable.

Tenez compte des réglementations environnementales

Les normes environnementales évoluent constamment. Êtes-vous à jour sur les exigences actuelles et futures ? Votre technologie de dépollution d’air doit non seulement respecter les normes actuelles, mais aussi être adaptable aux changements à venir.

Consultez notre article concernant la recommandation INRS ED6523 d’avril 2024 (Spécial traitement de surface)

Évaluez les coûts et la rentabilité des solutions de dépollution d’air

Budget d’investissement

CAPEX

Quel montant pouvez-vous allouer à ce projet ?

Coûts d’exploitation

OPEX

Quels seront les coûts liés à l’énergie, à la montant pouvez-vous allouer à ce projet ?

Retour sur investissement

Avez-vous calculé le coût total de possession sur plusieurs années ?

Subventions

Avez-vous exploré les possibilités de financements publics pour votre projet ?

Cette analyse vous aidera à choisir la meilleure solution technique et économique.

Faites un choix éclairé accompagné par des experts

Il n’existe pas de solution universelle en matière de dépollution d’air. Une approche sur mesure est nécessaire pour assurer une efficacité optimale tout en optimisant le coût total de possession.

Vous vous sentez submergé par la complexité du choix et les enjeux pour votre usine ?

Faire appel à des experts vous fera gagner du temps et de l’argent.

Comparatif des meilleures technologies de dépollution d'air

La solution universelle pour un air pur : ne pas produire de pollution !

Autrement dit, ne pas produire !

Alors, quelle technologie de dépollution d’air est la plus adaptée à votre industrie ? Comment s’y retrouver parmi toutes les options disponibles ?

Il n’existe pas de hiérarchie dans les technologies de traitement : il existe plusieurs technologies d’abattement des gaz pollués.

Voici un comparatif des principales technologies, avec leurs avantages, inconvénients et applications..

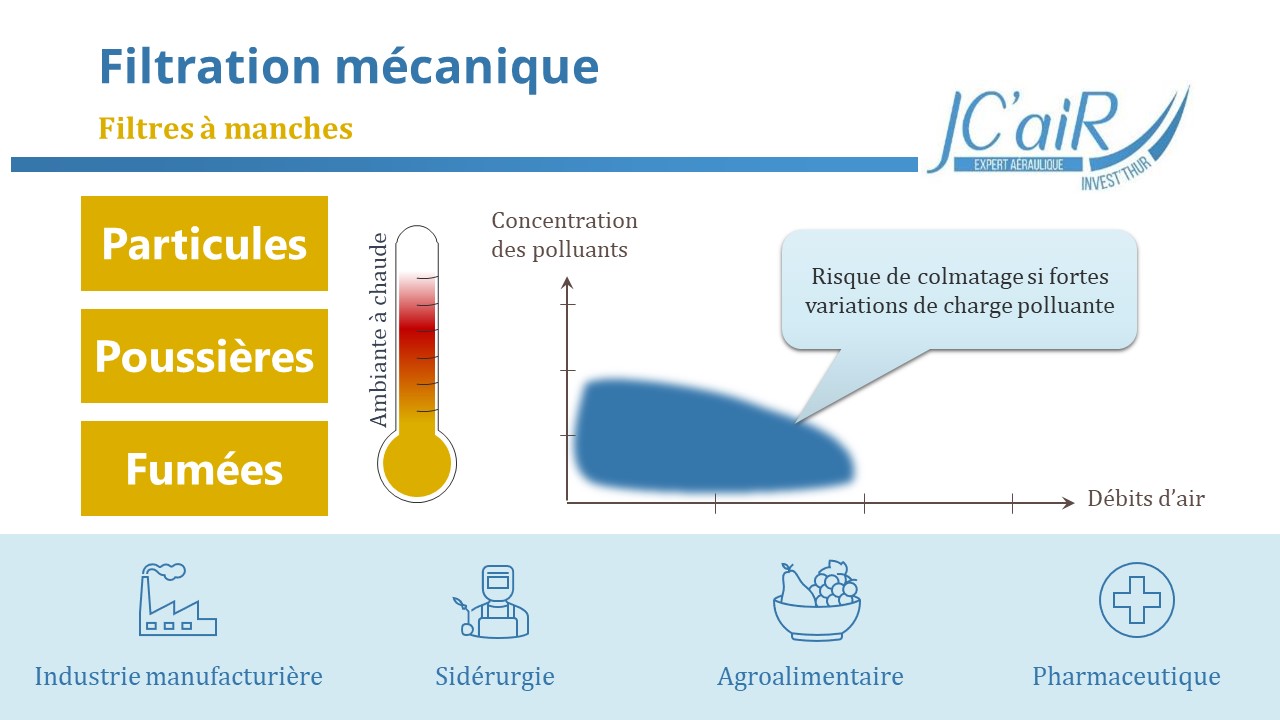

La dépollution d'air par filtration

Principe de fonctionnement

La filtration mécanique consiste à faire passer l’air pollué à travers un média filtrant qui retient les particules solides. Les filtres peuvent être composés de fibres synthétiques, de céramiques ou de tissus spécifiques.

Avantages et inconvénients de cette technologie de dépollution d'air

Simplicité d’installation et d’utilisation : Technologie éprouvée, facile à mettre en place.

Efficacité sur les particules solides : Capable de retenir jusqu’à 99 % des particules en suspension.

Maintenance fréquente : Les filtres se colmatent et nécessitent un entretien régulier.

Limité aux particules : Inefficace pour les polluants gazeux comme les COV ou les gaz acides.

Applications industrielles

- Industries du ciment, de l’acier, de la céramique où les émissions de particules sont élevées.

- Secteurs nécessitant un air ultra-propre comme la microélectronique et l’industrie pharmaceutique.

La dépollution d'air par adsorption sur charbon actif

Principe de fonctionnement

L’adsorption sur charbon actif consiste à faire passer l’air pollué à travers un lit de charbon actif. Les polluants gazeux sont adsorbés (ou capturés) à la surface du charbon.

Avantages et inconvénients de ce procédé de capture des polluants

Polyvalence : Efficace pour une large gamme de polluants gazeux, notamment les COV et les odeurs.

Régénération possible : Le charbon actif peut être réactivé pour prolonger son utilisation.

Saturation du média : Nécessite une surveillance et un remplacement (ou une régénération) réguliers.

Coûts opérationnels : liés à la gestion du charbon actif usagé.

Applications industrielles

- Industries utilisant des solvants : Peinture, impression, chimie fine.

- Traitement des odeurs : Stations d’épuration, industries agroalimentaires

- Industrie de la peinture et de l’impression : pour le traitement des solvants et des COV.

- Secteur pharmaceutique : Pour éliminer les vapeurs chimiques spécifiques.

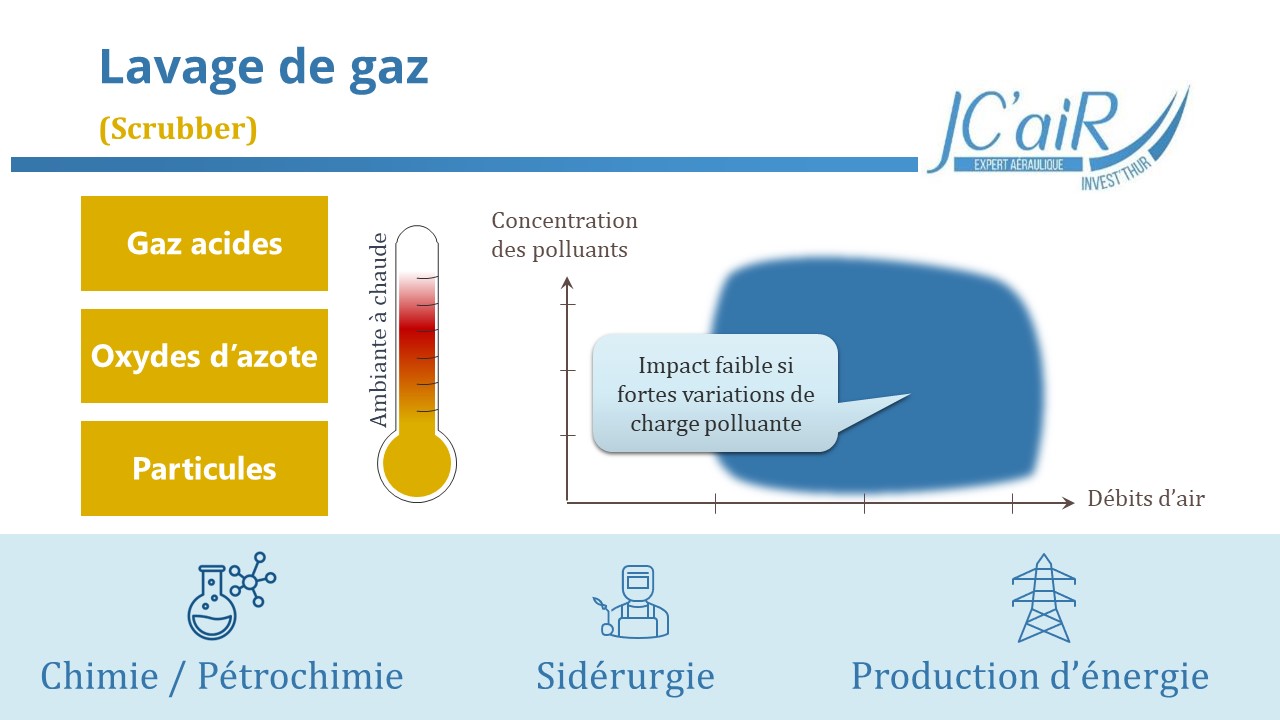

La dépollution d'air par absorption/lavage physico-chimique

Principe de fonctionnement

Les polluants gazeux sont dissous dans un liquide absorbant (souvent de l’eau ou une solution chimique) dans une tour de lavage. Le liquide chargé en polluants est ensuite traité ou régénéré.

Avantages et inconvénients de cette méthode de traitement des polluants

Efficace sur les gaz solubles : Comme les gaz acides (SO₂, HCl).

Adapté aux grands volumes d’air : Capable de traiter des débits d’air importants.

Génère des effluents liquides : Nécessite un traitement supplémentaire des eaux usées.

Coûts opérationnels : lié aux adjuvants chimiques ajoutés en continu pour assurer l’efficacité du traitement.

Applications industrielles

- Industries chimiques et métallurgiques : Pour éliminer les gaz acides et les polluants solubles.

- Traitement de surface : Largement utilisé pour les rejets des bains chimiques.

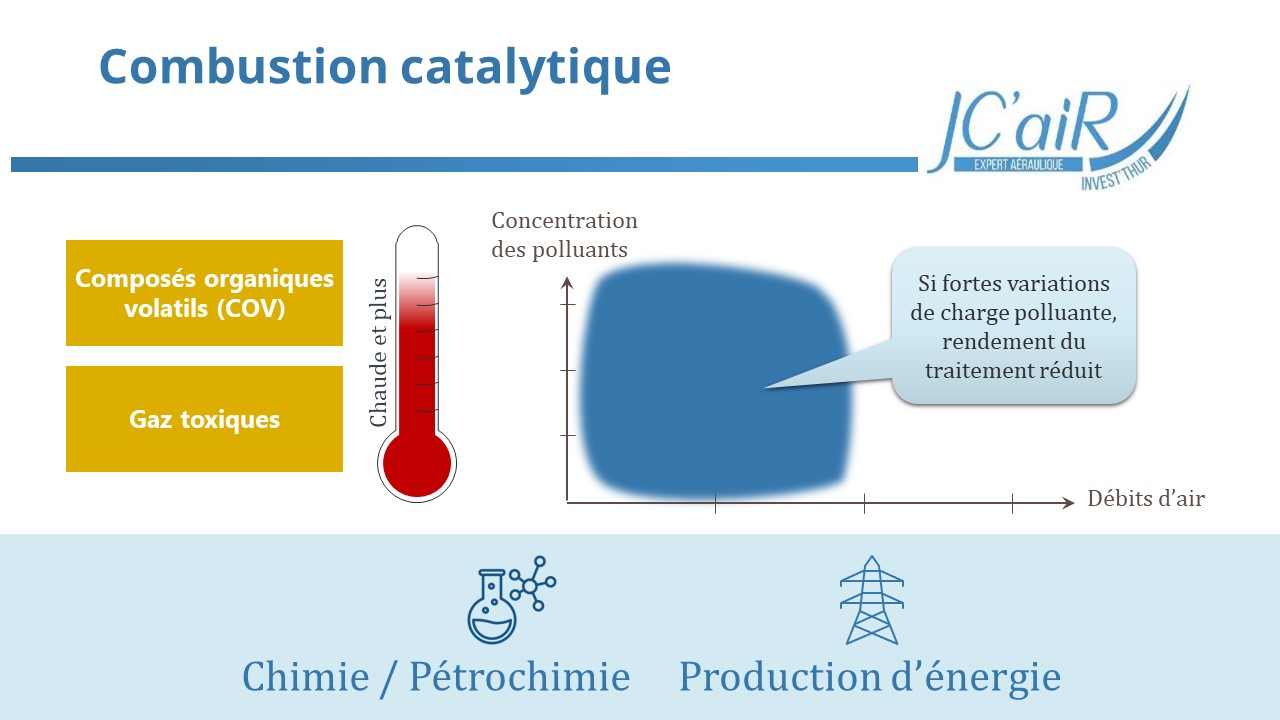

La dépollution d'air par oxydation thermique

Principe de fonctionnement

Les polluants organiques sont détruits par combustion à haute température (750 à 1 200 °C) dans un incinérateur ou un oxydateur thermique. Les composés nocifs sont convertis en CO₂ et en eau.

Avantages et inconvénients de cette méthode d'élimination des polluants

Élimination quasi totale des polluants organiques : Efficacité supérieure à 99 %.

Adapté aux débits d’air élevés : Convient aux installations industrielles majeures.

Coût énergétique élevé : Consommation importante de combustibles pour maintenir les hautes températures.

Émissions secondaires possibles : Peut générer des oxydes d’azote (NOₓ) et autres sous-produits de combustion.

Applications industrielles

- Industries chimiques et pétrochimiques : Pour traiter les émissions importantes de COV.

- Traitement des déchets : Destruction des gaz toxiques issus des déchets dangereux.

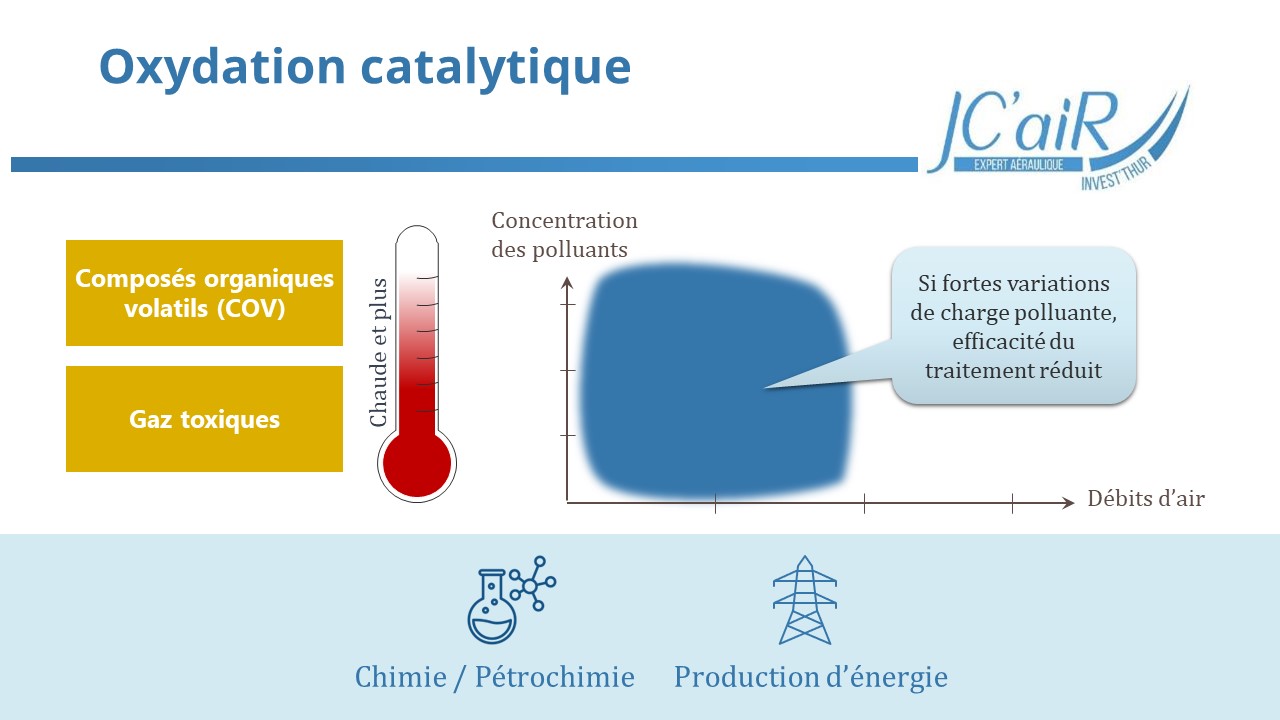

La dépollution d'air par oxydation catalytique

Principe de fonctionnement

Les polluants sont oxydés en présence d’un catalyseur (comme le platine ou le palladium) à des températures plus basses (250 à 500 °C) que l’oxydation thermique.

Avantages et inconvénients de cette solution de dépollution d'air

Efficacité énergétique : Moins de combustible nécessaire que la technologie d’oxydation thermique grâce à des températures plus basses

Large gamme de polluants traités : COV, CO, HAP, etc.

Coût des catalyseurs : Métaux précieux souvent onéreux.

Sensibilité aux contaminants : Certains composés peuvent endommager le catalyseur (par exemple, les composés soufrés).

Applications industrielles

- Industrie pharmaceutique et chimique : Pour des rejets contenant des COV variés.

- Secteurs avec exigences strictes : où une oxydation à basse température est nécessaire.

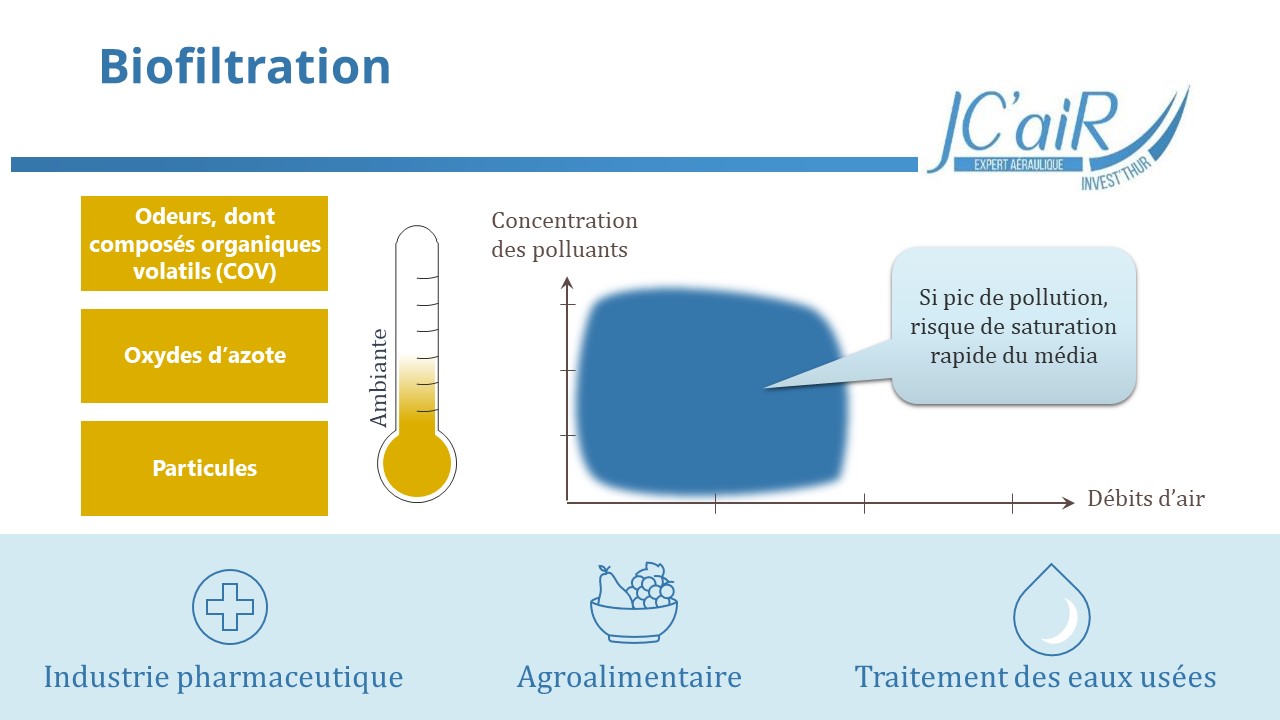

La dépollution d'air par biofiltration

Principe de fonctionnement

La technologie de plasma non thermique utilise un plasma froid, c’est-à-dire un gaz ionisé à basse température, pour générer des espèces réactives (comme des ions, des électrons et des radicaux libres). Ces espèces réactives ont la capacité d’interagir avec les polluants gazeux et de les décomposer en substances moins nocives ou inoffensives.

Avantages et inconvénients de cette technologie de dépollution d'air

Solution écologique : Pas de produits chimiques ajoutés

Coûts opérationnels faibles : Faible consommation d’énergie.

Sensibilité aux conditions d’exploitation : Température, humidité et charge polluante doivent être stables.

Moins efficace pour les composés toxiques ou récalcitrants : Certains polluants ne sont pas biodégradables.

Applications industrielles

- Industrie agroalimentaire : Traitement des odeurs et des COV biodégradables.

- Traitement des eaux usées : Élimination des gaz malodorants.

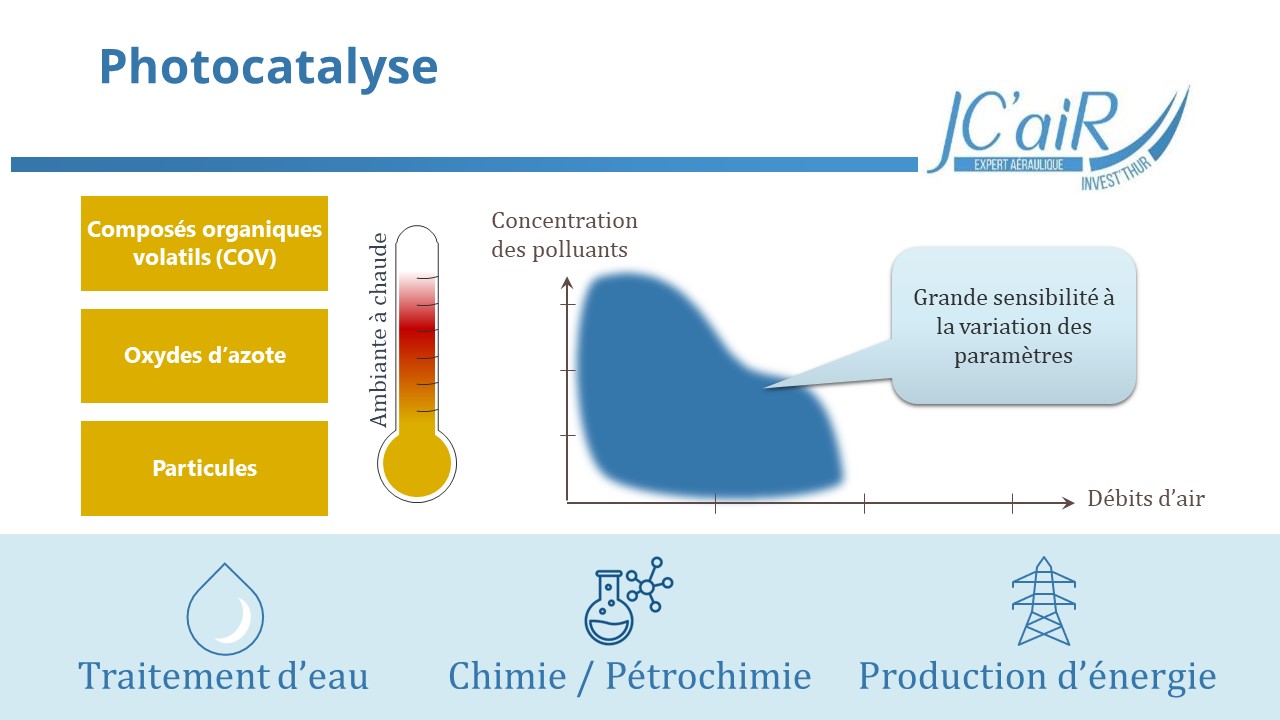

La dépollution d'air par plasma non thermique

Principe de fonctionnement

Les polluants traversent un lit filtrant biologique (tourbe, compost) où des microorganismes les dégradent en composés inoffensifs.

Avantages et inconvénients de cette technologie de dépollution d'air

Traite une large gamme de polluants : Efficace sur les COV, NOₓ, SO₂.

Fonctionne à basse température : Pas besoin de chauffer l’air.

Consommation énergétique élevée pour générer le plasma.

Formation de sous-produits nocifs : Comme l’ozone ou les radicaux libres.

Applications industrielles

- Industries électroniques et textiles : Pour le traitement de polluants spécifiques.

- Applications émergentes : Technologie en développement pour de nouvelles utilisations.

Condensation : l’avenir de la dépollution d’air sans eau ?

Principe de fonctionnement

Le procédé par condensation refroidit l’air pollué pour condenser les polluants gazeux en phase liquide. Cela permet de les récupérer et de les réutiliser.

Avantages et inconvénients de cette technologie de dépollution d'air

·Récupération des solvants : Réduction des coûts en réutilisant les solvants condensés.

Efficace pour les hautes concentrations : Idéal lorsque les polluants ont une pression de vapeur élevée.

Efficacité réduite à faibles concentrations : Moins efficace pour les polluants à basse pression de vapeur.

Coûts de refroidissement : Besoin d’équipements de réfrigération.

Applications industrielles

- Chimie fine et pharmaceutique où les solvants coûteux peuvent être récupérés.

- Secteur de la peinture et des revêtements pour récupérer les solvants organiques volatils.

Critères clés de sélection selon vos besoins industriels

Nature des polluants à traiter

Chaque industrie émet des polluants spécifiques.

Comment choisir une technologie de dépollution d’air adaptée à ces émissions ?

- Composés organiques volatils (COV): nécessitent des solutions comme l’oxydation catalytique.

- Particules fines: les filtres mécaniques ou électrostatiques sont efficaces.

- Gaz acides: le lavage de gaz est souvent la meilleure option.

Identifier précisément les polluants est essentiel pour un traitement efficace.

Débits d'air et concentrations

Le volume d’air à traiter influence le choix technologique.

Votre installation gère-t-elle de grands débits ou des concentrations élevées ?

- Grands débits d’air: l’oxydation thermique peut gérer de gros volumes.

- Forte concentration de polluants coûteux: la condensation permet de récupérer des solvants précieux.

- Débits variables: optez pour des solutions flexibles comme le lavage de gaz.

Adapter la technologie au débit et à la concentration garantit une efficacité optimale.

Contraintes économiques

Le budget disponible impacte le choix de la technologie.

Comment équilibrer coûts et performances ?

- Investissement initial: certaines technologies nécessitent un capital important.

- Coûts d’exploitation: prenez en compte l’énergie consommée et la maintenance requise.

- ROI: la récupération de solvants peut générer des économies à long terme.

Une analyse coût-bénéfice aide à choisir une solution durable et rentable.

Exigences réglementaires et environnementales

Les normes environnementales sont strictes et évoluent.

Votre technologie répond-elle aux exigences actuelles et futures ?

- Conformité aux normes: assurez-vous de respecter les limites d’émission.

- Adaptabilité: choisissez une solution pouvant s’ajuster aux futures réglementations.

- Responsabilité environnementale: privilégiez des technologies durables.

La conformité réglementaire protège votre entreprise et renforce sa réputation.

Choisir la meilleure technologie de dépollution d’air, c’est-à-dire la plus adaptée, est une décision complexe : elle doit tenir compte de la nature des polluants, des contraintes opérationnelles, des exigences réglementaires et des coûts. Pour optimiser ce choix, mieux vaut se faire accompagner par des experts pour réaliser un diagnostic approfondi

Votre entreprise mérite une solution sur mesure pour garantir la qualité de l’air, protéger la santé de vos travailleurs et se conformer durablement aux normes environnementales.

Faites appel à nos experts !

Chez JC’aiR, nous sommes spécialisés dans l’audit aéraulique, l’ingénierie de projet aéraulique, ainsi que la gestion de projet aéraulique. Notre mission est de vous accompagner pour trouver la solution de dépollution de l’air la plus efficace et la plus économique pour votre site industriel.

pour un diagnostic personnalisé :

votre premier pas vers un environnement industriel plus sain, plus performant et plus durable.